Batteriepack-Montagelinie für Prismatic 280ah 1p8s Lithium-Batteriepack

Basisinformation.

| Modell Nr. | automatisch |

| Rhythmus | Fließende Produktionslinie |

| Produktionsumfang | Produktlinie |

| Kundendienst | Lebenslanger Kundendienst |

| Gewicht | 4000 kg |

| Positionsgenauigkeit | ±0,02 mm |

| Maschinenkapazität | 10 ppm |

| Höchstgeschwindigkeit | 500 mm/s |

| Abmessung (L*B*H) | 35m*9m*3m |

| Kühlungsmethode | Wasserkühlen |

| Laserwellenlänge | 1080 nm |

| Wiederholgenauigkeit | 0,01 mm |

| Anwendungsfeld | Neue Energiewirtschaft |

| Transportpaket | Internationale Versandverpackung |

| Spezifikation | automatisch |

| Warenzeichen | Huiyao-Laser |

| Herkunft | Luoyang Henan |

| Produktionskapazität | 100 Sätze pro Monat |

Produktbeschreibung

1. Designanforderungen für die automatisierte Batteriezellenmontage

1.1, Automatisierte Batteriezellenmontage Technischer Parameter:

(1)Gerätekapazität: ≥10PPM;

(2) Die endgültige hervorragende Rate beträgt ≥99,8 % (nur die durch die Ausrüstung verursachten schlechten Produkte);

(3)Geräteausfallrate ≤ 2 %;

(4)Kompatibel mit einer Vielzahl von Modulgrößenspezifikationen, schneller Wechsel. Stabilität der Laserausgangsleistung (Schwankung) ≤ ± 1 %, die Brennweite des Galvanometers kann digital angezeigt und eingestellt werden, der Bereich beträgt -5,0 ~ + 5,0 mm und die Einstellgenauigkeit beträgt ≤ 0,5 mm;(5)Die Schweißspur wird von der Schweißsoftware bearbeitet, der Schweißprozess wird automatisiert, die Parameter können geändert werden und die Betriebs- und Änderungsberechtigung kann eingestellt werden

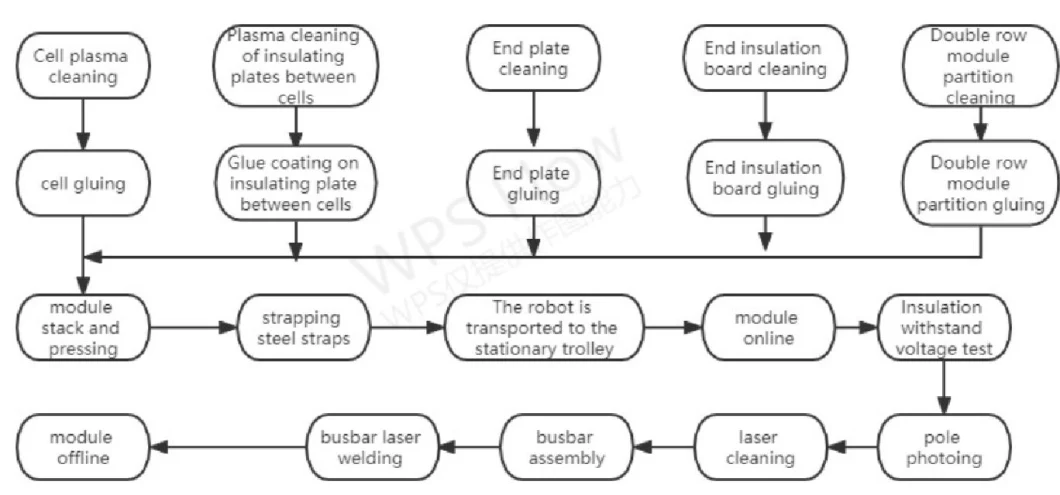

1.2, Flussdiagramm:

Vorläufiger Prozessablauf, abhängig von den tatsächlichen Anforderungen

2. Programmlayout

2.1 Programm-Renderings:

2.2 Layoutgröße:

Größe des hinteren Layouts (L*B*H): 19500 mm * 9000 mm * 3200 mm

Größe des Frontlayouts (L*B*H): 13000 mm * 6000 mm * 2300 mm

3. Einführung in das Funktionsmodul

3.1 Klebestation reinigen

3.1.1 Gerätebeschreibung:

Internes Strukturdiagramm der Zellreinigung und -klebung

Einführung der Reinigungs- und Klebestation: 1. Nachdem der Arbeiter die Batteriezelle auf das Zuführband gelegt hat, kann die Ausrüstung die Reinigung und das Kleben automatisch abschließen; 2. Gerätetakt: 12PPM;

3.1.2 Geräteparameter:

Name | Parameter |

Stromversorgung | AC220V/50HZ |

Luftversorgung | 0,5–0,7 MPa |

Größe | L2600mm*B1250mm*H1800mm |

Arbeitstemperatur | 5-40 °C |

Reinigungsbereich | X/Y(mm):300/300mm |

Klebebereich | X/Y(mm):300/300mm |

Bewegungsgeschwindigkeit | X/Y/Z (mm/Satz): 300 mm |

Wiederholgenauigkeit | ±0,02 mm |

Gewicht | Etwa 650 kg |

Leimverhältnis | 1:1 |

AB-Mischung | Dynamisches Mischen |

Klebegenauigkeit | 0,02 g, Das Fehlerverhältnis überschreitet nicht ± 5 % |

Robotersystem | BORUNTE 4-Achsen-Roboter |

Betriebsart | Punkt-zu-Punkt/kontinuierliches Liniensegment |

Klebesystem | HY |

Kontrollsystem | HY |

Pneumatische Komponenten | Arktis |

Servomotor | Panasonic-Servosystem |

Fotoelektrische Sensoren | Omron |

Leistung | Meinst es gut, HENGFU |

Kugelumlaufspindel | TBI |

Linearführungen | HIWIN |

Rahmen | Fangtong-Schweißmechanismus, Arbeitsplattenlöten Eisenblock, Portalfräsen |

Blech | Vollständig geschlossene Blechstruktur, transparentes Fenster |

Kontaktieren Sie uns für weitere Informationen zur automatischen Montagelinie.

3.2 Stapeldrehtische

3.2.1 Beschreibung des Aktionsablaufs:

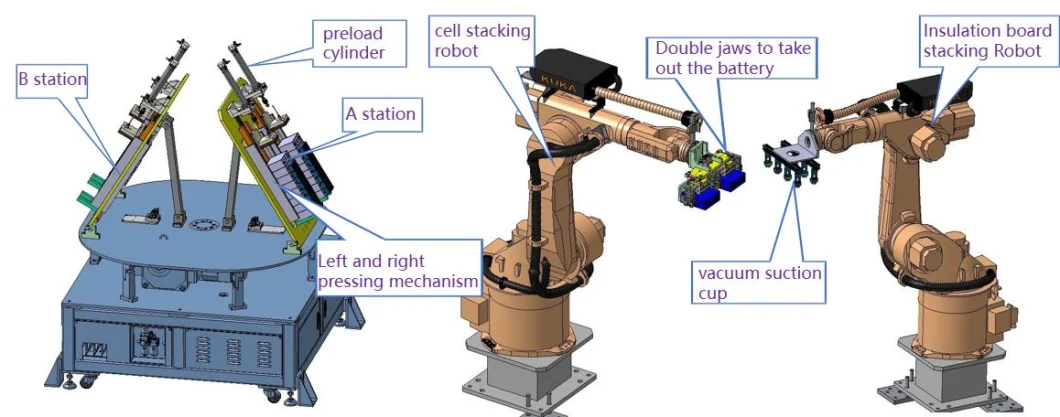

1. Aktionsprozess: Der Stapelroboter entlädt und entlädt Materialien von der Förderlinie der Klebeausrüstung und führt Stapelvorgänge in der seriell-parallelen Reihenfolge der Modulrezepte durch. Durch diese Stapelmethode können Modulkombinationen mit unterschiedlichen Rezepturen in seriell-paralleler Abfolge flexibel untergebracht werden. Die Stapelreihenfolge erfolgt von unten nach oben, und die Zellen und Isolierplatten wechseln sich ab, von der ersten Zelle zur ersten Isolierplatte und dann zur letzten Zelle. Während des Stapelvorgangs wird ein nach unten gerichteter Press- und Schlagmechanismus gleichzeitig vorgedrückt und fixiert.

2. Der Greifer wird vom Roboter gesteuert, um den Greifmechanismus zu steuern, und der Greifer ist mit installierten fotoelektrischen Induktionszellen ausgestattet. Die Modulstapelplattform verfügt über ein Doppelstationsdesign mit fester Neigung. Jede Station verfügt über Doppelklemmen, mit denen zwei Zellen gleichzeitig platziert werden können. Wenn die A-Station stapelt, führt die B-Station synchron die Bewegungsarbeit vor der Extrusion aus, und die Doppelstation wechselt sich ab, um die Effizienz des Stapelns und Bewegens zu verbessern.

3.2.2 Umstellungsstrategie erklärt:

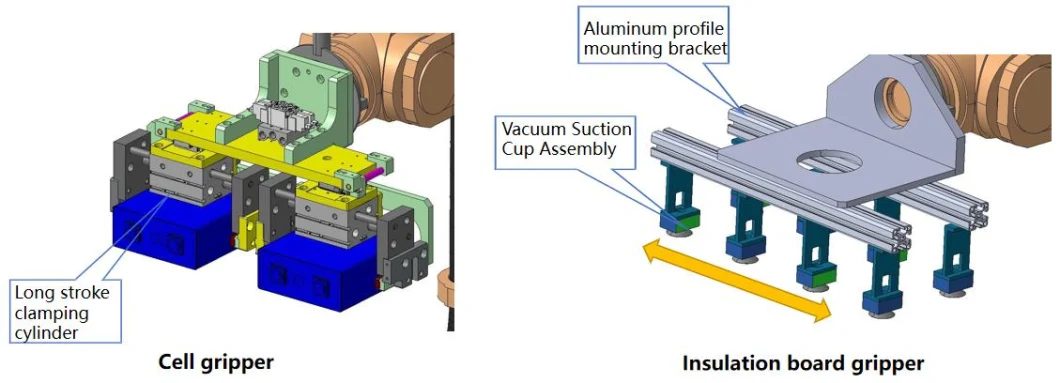

1. Zellgreifer wechseln: Wählen Sie einen Langhub-Spannzylinder, der beim Wechsel automatisch mit verschiedenen Zelltypen kompatibel ist;

2. Wechseln des Greifers der Isolierplatte: Die Vakuum-Saugnapf-Baugruppe wird auf dem Aluminiumprofil installiert und der Abstand zwischen den Saugnäpfen kann beim Modellwechsel entsprechend der Breite der Isolierplatte manuell angepasst werden.

3. Elektrisches Programm: Gemäß der seriell-parallelen Stapelsequenz kompatibler Module führt der Roboter den Stapelvorgang gemäß dem voreingestellten Stapelsequenzprogramm des Roboters durch. Vor dem Modellwechsel wird das Stapelprogramm des modellwechselnden Produkts übertragen.

3.2.3 Umstellungsstrategie erklärt:

3.3 Einführung in das Funktionsmodul

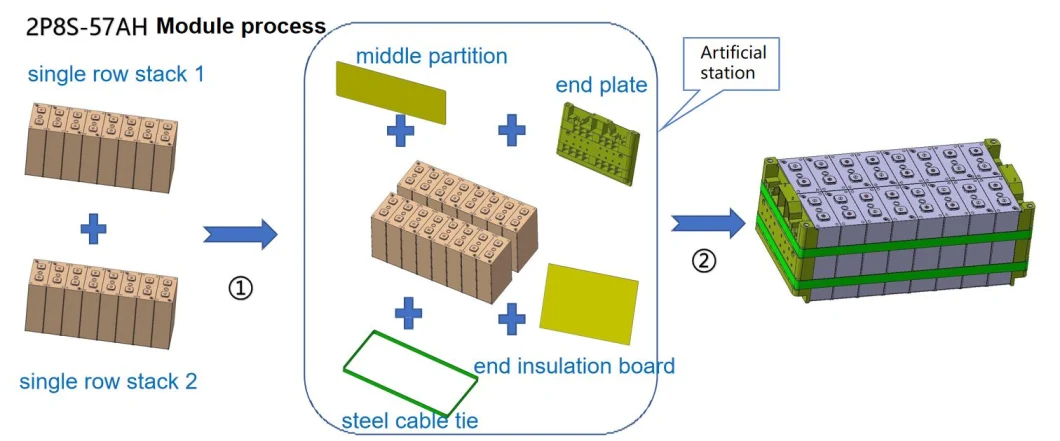

3.3.1 Extrusionsstation: Zweireihiges Modulverfahren

1. Der Handhabungsroboter transportiert die einreihigen Stapel 1 und 2 jeweils vom Stapeldrehtisch zum Extrusionstisch-Schiebetisch, und der Schiebetisch gleitet in die manuelle Extrusionsposition; 2. Installieren Sie die mittlere Trennplatte manuell (manuelle Reinigung und Kleben), die Endisolationsplatte (manuelle Reinigung und Kleben) und die Endplatten (manuelle Reinigung und Kleben) und drücken Sie dann die Taste, um die Stahlkabelbinder zu installieren.

3.3.2 Extrusionsstation:

3.3.3 Extrusionsstation: Beschreibung des Geräteablaufs:

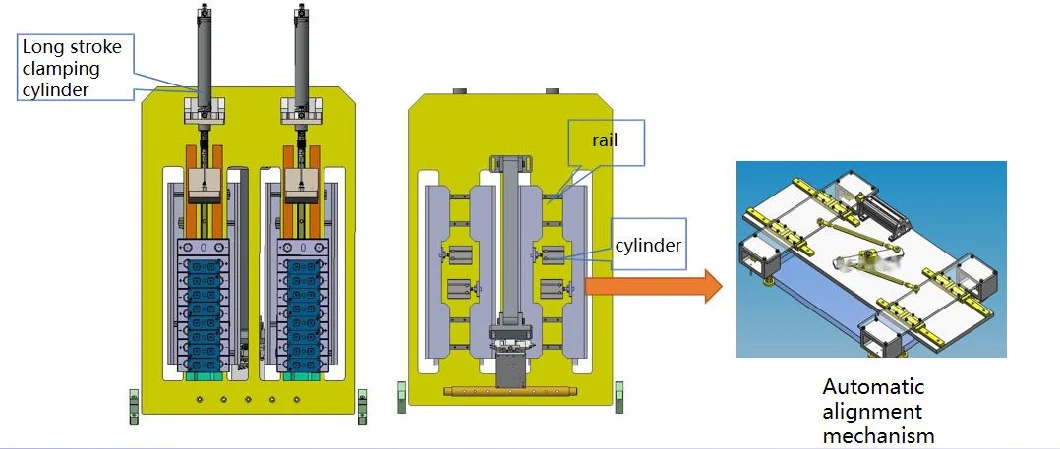

1. Platzieren Sie die geklebten Zellen durch den Handhabungsroboter in der Entladeposition des Schiebetisches, und der Schiebetisch gleitet automatisch in die manuelle Extrusionsposition;

2. Befestigen Sie beide Enden manuell an der Endplatte, installieren Sie die Seitenschienen. Drücken Sie zuerst die Extrusionstaste für die Breitenrichtung, um die Längsrichtung des Moduls horizontal auszurichten. Drücken Sie dann die Starttaste für die Extrusion. Der Zylinder treibt die obere Platte an, um die Zelle zu extrudieren. Wenn die eingestellte Länge erreicht ist, stoppt er, führt das Stahlband ein, stanzt das Kunststoffstahlband und schraubt die Schraube fest.

3. Nachdem die Installation abgeschlossen ist, drücken Sie die Öffnungstaste, drücken Sie den Zylinder zum Zurückziehen und drücken Sie dann die Schiebetaste. Das installierte Modul gleitet wieder in die Entladeposition und der Roboter greift es zum stationären Wagen.

3.3.4 Extrusionsstation: Umstellungsstrategie erklärt:

Anweisungen zum Wechseln des Extrusionswerkzeugs

1. Wechsel des Handhabungsgreifers: Der Servo- und Schraubenklemmmechanismus wird übernommen, und das elektrische Programm kann während des Modellwechsels mit einer Taste umgeschaltet werden.

2. Extrusionstischwechsel: Wählen Sie einen Langhub-Spannzylinder, der beim Wechsel automatisch mit verschiedenen Batterietypen kompatibel sein kann;

3. Roboterprogramm: Je nach Größe des kompatiblen Moduls folgt der Roboter dem voreingestellten Roboterhandhabungsprogramm. Übertragen Sie vor einem Modellwechsel das Handlingprogramm des Ersatzprodukts.

3.4 Einführung eines Sicherheitszauns:

3.4 Einführung eines Sicherheitszauns:

1. Der Entwurf, die Herstellung und die Kontrolle des Sicherheitszauns entsprechen den einschlägigen nationalen Vorschriften zur Produktionssicherheit, um die Sicherheit des Produktionsprozesses zu gewährleisten.

2. Schutzzäune, Zäune, Sicherheitsnetze und andere Einrichtungen werden an Orten errichtet, an denen Personen- oder Maschinenschäden auftreten können, und der erforderliche Verriegelungsschutz wird durchgeführt. Das Sicherheitstürschloss sollte mit dem System verriegelt sein. Die Sicherheitstür ist selbstverriegelnd und kann bei laufender Produktionslinie nicht geöffnet werden.

3. Betreten des Sicherheitstür-Bedienvorgangs: Einlass beantragen – der Roboter und andere Geräte werden in einer sicheren Position geparkt – die Sicherheitstür wird geöffnet – die Sicherheitstür betreten.

4. Betriebsablauf zur Wiederaufnahme der Produktion: Verlassen Sie die Sicherheitstür – stellen Sie sicher, dass sich niemand im Gerätebereich befindet – schließen Sie die Sicherheitstür, geben Sie das Wiederherstellungskennwort ein und die Sicherheitstür ist selbstverriegelnd – das Gerät funktioniert normal .

3.5 Isolationsspannungsprüfstation:

Der Isolationstest vor dem Schweißen wird durchgeführt, indem alle Sonden durch den gesamten Testmechanismus gedrückt werden und dann über das Relais zwischen Zelle und Zelle umgeschaltet wird. Isolationsprüfung zwischen Schale und Schale; Prüfverfahren: Alle Pluspole in Reihe, alle Minuspole in Reihe nach der Isolationsprüfung zwischen beiden und dann alle positiv. Isolationsprüfung zwischen Polreihen und Gehäuse, Isolationsprüfung zwischen allen Minuspolreihen und Gehäuse.

3.6 Isolationsspannungsprüfstation: detaillierte Beschreibung der Ausrüstung:

1. Betriebsablauf: Das Tablett wird angehoben und positioniert, die Schalensonde wird an die Endplatte oder die Seitenplatte gedrückt und die positiven Sondenrelais aller Zellen werden geschlossen, sodass zwischen der positiven Elektrode der Zelle und der Zelle eine Isolierung besteht Hülse; Die positive Elektrode aller Zellen ist. Teilen Sie sich in zwei Gruppen auf, eine Gruppe mit ungeraden Nummern und eine Gruppe mit geraden Nummern, und testen Sie die Isolierung zwischen den positiven Elektroden.

2. Strategie zum Ersetzen des Modells: Erstellen Sie entsprechend der Anordnung der Zellen, die der Palettenanordnung entsprechen, ein Koordinatensystem für die Koordinaten des Formelüberspringschritts. Rufen Sie vor dem Modellwechsel das Testsprung-Koordinatenprogramm auf, führen Sie den ersten Stücktest OK durch und wechseln Sie nach dem Modellwechsel in den Produktionsmodus.

3.7 Polfotostation:

Einführung der Mastfotostation:

1. Diese Station nimmt zuerst den MARK-Punkt des Moduls und dann jeden Pol;

2. Anschließend die Fotoinformationen mit dem Modulcode verknüpfen und an die Laserschweißstation senden.

3.7.1 Ausstattungsdetails:

1. Die Ausrüstung besteht hauptsächlich aus einem dreidimensionalen Tisch, einer CCD- und Lichtquelle, einer Rackabdeckung und einer automatischen Code-Scan-Pistole.

2. Aktionsprozess: Nachdem das Modul angehoben und über die Doppelgeschwindigkeitskette zur Mastfotografiestation transportiert wurde, identifiziert die 3D-Stufe das Modulmodell anhand des von der automatischen Code-Scan-Pistole erfassten Barcodes. Finden Sie die Position und schießen Sie dann 2 MARK-Punkte auf die Endplatte. Nach Abschluss der Positionierung wird ein Koordinatensystem gebildet, das über die SPS an die Reinigungsstation und die Schweißstation gesendet wird, und nach dem Absenken fließt die Werkzeugablage zur nächsten Station.

1. Die dreidimensionale Bühne treibt die Kamera und den Entfernungssensor an, um Bilder und Entfernungsmessungen aufzunehmen, wodurch falsche Erfassungen, Durchmesser und Geradheit realisiert werden können.

2. Verwenden Sie die Schablonenanpassung, um die Produktposition grob zu lokalisieren, und bestimmen Sie dann mit einem kreisförmigen Messwerkzeug den Mittelpunkt der beiden Kreise innerhalb und außerhalb des Polrings für die Schweißpositionierung.

3. Arbeitsmethode: Das statische Wortschießen vervollständigt die Messung und Positionierung und ist mit Kupfer- und Aluminiummaterialien kompatibel.

3.8 Mastreinigungsstation

Einführung einer Mastreinigungsstation: Diese Station nutzt Roboter und Laser zur Reinigung der Masten;

3.8.1 Ausstattungsdetails:

1. Die Ausrüstung besteht hauptsächlich aus sechs Hauptteilen: Roboter, CCD und Lichtquelle, Haube, automatische Code-Scan-Pistole, Entfernungsmesser und Galvanometer;

2. Aktionsprozess: Nachdem das Modul angehoben und über die Kette mit doppelter Geschwindigkeit zur Laserreinigungsstation transportiert wurde, erkennt der Roboter das Modulmodell anhand des von der automatischen Code-Scan-Pistole erfassten Barcodes und das Roboterprogramm passt die Höhe automatisch an und führt dann die Entfernungsmessung und die Markierungspunktfotografie durch. Nachdem das Fotografieren abgeschlossen ist, wird jeder Mast automatisch entsprechend den von der Mast-Fotostation gesendeten Koordinaten gereinigt. Nachdem die Reinigung abgeschlossen ist, wird die Werkzeugablage abgesenkt und zur nächsten Station transportiert.

3.9 LaserschweißstationEinführung in die Laserschweißstation:

1. Diese Station nimmt zuerst den MARK-Punkt des Moduls und berechnet dann den Versatz jedes Pols basierend auf den von der Fotostation gesendeten Daten.

2. Der Abstand aller Sammelschienenschweißpositionen wird gemessen und anschließend wird das Laserschweißen durchgeführt.

3.9.1 Ausstattungsdetails:

1. Die Ausrüstung besteht hauptsächlich aus sechs Teilen: dreidimensionaler Tisch, Galvanometer, CCD und Lichtquelle, Rackhaube, automatische Code-Scan-Pistole und Entfernungsmesser;

2. Aktionsprozess: Nachdem das Modul angehoben und über die Kette mit doppelter Geschwindigkeit zur Laserschweißstation transportiert wurde, identifiziert die dreidimensionale Tabelle das Modulmodell anhand des von der automatischen Code-Scanpistole erfassten Barcodes und des dreidimensionalen Das Tischprogramm passt die Höhe automatisch an und führt dann die Entfernung und Markierung der Punkte durch. Fotos machen. Nach der Aufnahme der Bilder erfolgt das Schweißen der Stromschienen automatisch anhand der von der Mastfotostation übermittelten Koordinaten. Nachdem das Schweißen abgeschlossen ist, wird die Werkzeugablage abgesenkt und zur nächsten Station transportiert.

3.10 Auslegerkranmechanismus

3.10.1 Erläuterung der Umstellungsstrategien:

1, Beschreibung der Spreader-Austauschstrategie:

1. Austausch des Hakenstifts: Hakenstift und Verbindungsplatte müssen je nach Modulmodell manuell ausgetauscht werden;

2. Änderung der Längenrichtung: Die Längenrichtung ist kompatibel und der Verbindungsblock kann direkt am Aluminiumprofil manuell angepasst werden.

3.11 Facheinführung

3.11.1 Einführung in die Palette: Erläuterung der Umstellungsstrategie

1. Beschreibung der Palettenaustauschstrategie:

1. Änderung der Breitenrichtungsart: Ändern Sie manuell die Position des Seitenanschlags (die Bodenplatte des Tabletts wird mit verschiedenen Lochtypen vorgefertigt);

2. Änderung der Längenrichtung: Ersetzen Sie die Position des Kartensteckplatzes des Frontblocks manuell direkt.

Branchenanwendung

Die vollautomatische Montagelinie für Lithiumbatteriemodule wird hauptsächlich bei der Herstellung von Lithiumbatteriemodulen für neue Energie, prismatischen Batteriemodulen, Energiespeicherbatteriemodulen, Leistungsbatteriemodulen und Packschweißbaugruppen usw. verwendet.

Unser Unternehmen

FAQ:

F1: Was sind die Hauptprodukte Ihres Unternehmens? A: verschiedene kundenspezifische Laserschweißmaschinen und Laserbeschriftungsmaschinen usw.

F2: Wie kontrolliert man die Qualität bei der Herstellung von Lasergeräten? A: Wir führen international fortschrittliche Produktionstechnologie ein und setzen eine Reihe von Maßnahmen zur Qualitäts- und Kostenkontrolle strikt um, um die Qualität von Lasermaschinen sicherzustellen. Darüber hinaus werden alle Komponenten vor der Produktion streng nach internationalen Standards geprüft.

F3: Wie kann ich wissen, dass Ihre Maschine für mein Produkt ausgelegt ist? A: Sie können uns Muster Ihres Produkts zusenden und wir testen es an der Maschine.

F4: Wie lang ist die Lieferzeit? A: Die Lasermaschinen werden Ihnen innerhalb eines Monats nach Bestätigung der Bestellung geliefert.

F5: Haben Sie ein CE/ISO-Zertifikat? A: Ja.

F6: Wenn wir nicht wissen, wie man die Maschine bedient, können Sie uns das beibringen? A: Ja, das werden wir tun. Wenn Sie nach China kommen, bieten wir Ihnen eine kostenlose Schulung an, bis Sie die Maschine frei nutzen können Wir schicken Ihnen einen professionellen Techniker in Ihr Land, um Ihre Geräte in der Verwendung zu schulen.

Q7 : When the machine can't work well, what should I do?A : 1. The engineer is online for 24-hours, they can check the problems and then give you solution way very soon.2. All our machines have one-year warranty. If there is any problems of machine parts under " normal use", new machine parts will be sent to you but your side should pay the shipping cost.3. Operation CD and manual will be offered along with machine,ensuring you can operate the machine easily.